透明PVC粒料生产及配方研究

栏目:行业动态 发布时间:2021-06-01 15:53

1.前言 透明粒料大规模生产在国外始于90年代初期,我国透明粒料的生产始于)80年代末期。目前有较大规模的发展生产厂家主要集中在江浙-广州-深圳一带。透明粒料主要用于生产食用油...

1.前言

透明粒料大规模生产在国外始于90年代初期,我国透明粒料的生产始于)80年代末期。目前有较大规模的发展生产厂家主要集中在江浙-广州-深圳一带。透明粒料主要用于生产食用油瓶-矿泉水

瓶-化妆品瓶-异型材等方面。由于透明粒料属于硬质,直接加工十分困难,要生产出满足卫生性-透明性-抗冲击性-加工适应性的粒料,就必须加入多种助剂。因而,透明粒料的生产配方显得尤为复杂,且生产配方是透明颗粒生产的关键。

2.生产配方中的各组分

2.1 聚氯乙烯树脂是透明粒料生产配方中的主要成分,用量占80~85%。

2.2 加工改良剂

塑料加工较困难,为了改善硬质塑料的加工性能,必须添加加工助剂。加工助剂加入后,可以提高制品的加工温度,降低熔体受热分解的机会。

2.3 热稳定剂

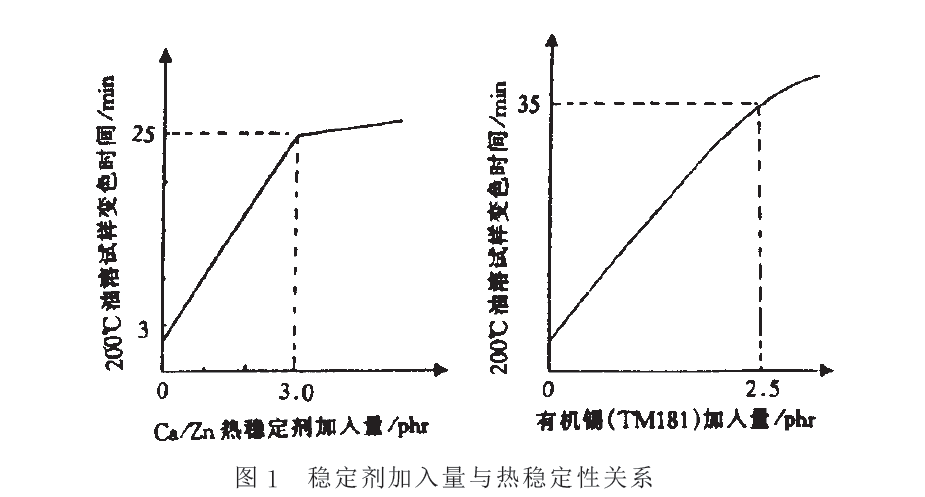

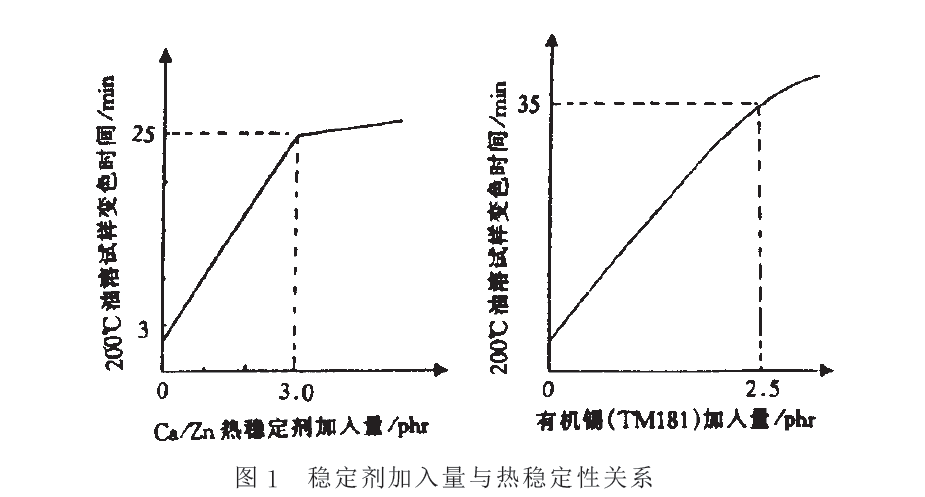

PVC加工温度与其分解温度非常接近,其热稳定性较差,为了提高其热稳定性必须加入热稳定剂。热稳定剂体系及用量的确定是透明粒料生产配方的关键,也是配方体系中的一个难点。

稳定剂加入量与热稳定性的关系曲线图如下:

2.4润滑剂

主要作用在于降低加工过程中塑料内部分子之间及塑料与加工设备之间的摩擦,从而改善树脂的流动性,提高制品的透明度及光洁度。按润滑剂的作用机理可分为内滑剂和外滑剂。内滑剂一般与有良好的相容性,减少分子间加工过程中的摩擦。外滑剂与只有有限的相容性,游离于粒子之间,减少分子与加工设备之间的摩擦。

2.5 着色剂

2.6 其它助剂

为了生产出高质量,透明度好,耐热性能好,高强度,流动性能好无味低耗的透明粒料在配方中还往往要加入一些其他助剂,如荧光增白剂,辅助热稳定剂以及其他一些改性剂。

3.配方

透明粒料的生产是一项难度较高的加工技术,配方要求十分科学精确,所用助剂种类多,相互影响也较大,生产出的制品必须达到高强度,耐热性好,高透明度等一系列要求。经过大量实验,借助于大量书籍,通过生产实践的检验,认为下面几个配方比较实用:

配方1. 水瓶专用

Pvc(SG-7) 100份

MBS抗冲击改性剂 5-9份

钙锌稳定剂 4-6份

加工助剂 0-3份

内,外滑剂 1-4份

辅助热稳定剂 6-10份

荧光增白剂 适量

色料 少许

其他 适量

配方2 油瓶专用

Pvc(SG-7) 100份

抗冲击改性剂 10-16份

有机锡稳定剂 2-5份

加工助剂 0-3份

内,外滑剂 0-4份

辅助热稳定剂 1-3份

色料 少许

其他 适量

7 结论

PVC透明粒料的生产是一项复杂I技术性很高的塑料加工过程’配方中涉及到的助剂种类很多(较多可达15种),同时各种助剂又会相互影响I相互制约,因而配方显得极为复杂。又由于设备类型和所选颜料组成不同,加工条件不同,也就不存在一成不变的标准配方。因此,我们建立一个根据不同用户的不同要求的配方系列,以较大限度地满足用户的要求,同时为了降低配方成本,各种助剂的用量必须恰当,要注意助剂间的相互匹配,助剂尽量实现国产化,这样才能真正生产出高质低耗的PVC透明粒料。

无锡嘉弘塑料科技有限公司拥有近30年改性PVC颗粒料的研发、造粒生产经验,专业技术服务团队可为客户提供一站式系统解决方案。如想了解更多关于产品的信息,欢迎登录我们的官网∶www。js-plastics。com,咨询在线客服或拨打热线。固话:0510-68755207 手机:15190220696,我们将竭诚为您服务。

(免责声明: 本站内收录的所有教程与资源均来自于互联网,其版权均归原作者及其网站所有,本站虽力求保存原有的版权信息,但由于诸多原因,可能导致无法确定其真实来源,请原作者原谅!如果您对本站教程与资源的归属存有异议,请立即通知小编,情况属实,我们会较早时间予以删除。)

透明粒料大规模生产在国外始于90年代初期,我国透明粒料的生产始于)80年代末期。目前有较大规模的发展生产厂家主要集中在江浙-广州-深圳一带。透明粒料主要用于生产食用油瓶-矿泉水

瓶-化妆品瓶-异型材等方面。由于透明粒料属于硬质,直接加工十分困难,要生产出满足卫生性-透明性-抗冲击性-加工适应性的粒料,就必须加入多种助剂。因而,透明粒料的生产配方显得尤为复杂,且生产配方是透明颗粒生产的关键。

2.生产配方中的各组分

2.1 聚氯乙烯树脂是透明粒料生产配方中的主要成分,用量占80~85%。

2.2 加工改良剂

塑料加工较困难,为了改善硬质塑料的加工性能,必须添加加工助剂。加工助剂加入后,可以提高制品的加工温度,降低熔体受热分解的机会。

2.3 热稳定剂

PVC加工温度与其分解温度非常接近,其热稳定性较差,为了提高其热稳定性必须加入热稳定剂。热稳定剂体系及用量的确定是透明粒料生产配方的关键,也是配方体系中的一个难点。

稳定剂加入量与热稳定性的关系曲线图如下:

2.4润滑剂

主要作用在于降低加工过程中塑料内部分子之间及塑料与加工设备之间的摩擦,从而改善树脂的流动性,提高制品的透明度及光洁度。按润滑剂的作用机理可分为内滑剂和外滑剂。内滑剂一般与有良好的相容性,减少分子间加工过程中的摩擦。外滑剂与只有有限的相容性,游离于粒子之间,减少分子与加工设备之间的摩擦。

2.5 着色剂

2.6 其它助剂

为了生产出高质量,透明度好,耐热性能好,高强度,流动性能好无味低耗的透明粒料在配方中还往往要加入一些其他助剂,如荧光增白剂,辅助热稳定剂以及其他一些改性剂。

3.配方

透明粒料的生产是一项难度较高的加工技术,配方要求十分科学精确,所用助剂种类多,相互影响也较大,生产出的制品必须达到高强度,耐热性好,高透明度等一系列要求。经过大量实验,借助于大量书籍,通过生产实践的检验,认为下面几个配方比较实用:

配方1. 水瓶专用

Pvc(SG-7) 100份

MBS抗冲击改性剂 5-9份

钙锌稳定剂 4-6份

加工助剂 0-3份

内,外滑剂 1-4份

辅助热稳定剂 6-10份

荧光增白剂 适量

色料 少许

其他 适量

配方2 油瓶专用

Pvc(SG-7) 100份

抗冲击改性剂 10-16份

有机锡稳定剂 2-5份

加工助剂 0-3份

内,外滑剂 0-4份

辅助热稳定剂 1-3份

色料 少许

其他 适量

7 结论

PVC透明粒料的生产是一项复杂I技术性很高的塑料加工过程’配方中涉及到的助剂种类很多(较多可达15种),同时各种助剂又会相互影响I相互制约,因而配方显得极为复杂。又由于设备类型和所选颜料组成不同,加工条件不同,也就不存在一成不变的标准配方。因此,我们建立一个根据不同用户的不同要求的配方系列,以较大限度地满足用户的要求,同时为了降低配方成本,各种助剂的用量必须恰当,要注意助剂间的相互匹配,助剂尽量实现国产化,这样才能真正生产出高质低耗的PVC透明粒料。

无锡嘉弘塑料科技有限公司拥有近30年改性PVC颗粒料的研发、造粒生产经验,专业技术服务团队可为客户提供一站式系统解决方案。如想了解更多关于产品的信息,欢迎登录我们的官网∶www。js-plastics。com,咨询在线客服或拨打热线。固话:0510-68755207 手机:15190220696,我们将竭诚为您服务。

(免责声明: 本站内收录的所有教程与资源均来自于互联网,其版权均归原作者及其网站所有,本站虽力求保存原有的版权信息,但由于诸多原因,可能导致无法确定其真实来源,请原作者原谅!如果您对本站教程与资源的归属存有异议,请立即通知小编,情况属实,我们会较早时间予以删除。)